製造業のパラダイムシフトが加速している。ドイツ発祥の「Industrie 4.0」をはじめとする急速なデジタル化の波は、産業構造とビジネスのあり方を変革し、既成概念を覆す勢いだ。また、持続可能な社会の実現に向けて、電力を大量に消費する製造業でのエネルギー利用効率の向上は待ったなしで進めなければならない。国内外におけるIndustrie 4.0の取り組み状況と今後取り組むべきポイント、さらにはエネルギー利用効率の向上について、製造業のデータ活用を後押しするシーメンス 代表取締役社長兼CEOの藤田研一氏と、産業機器の省エネルギー化に貢献する半導体を供給するロームにおいて市場・商品戦略、LSI開発を担当する 取締役 末永良明が議論した。

末永

Industrie 4.0というコンセプトが2011年に世に出てから約7年が経過しました。その間、製造業の現場でのデータ活用はどのように進んだと感じておられますか。

藤田氏

海外市場と日本市場では産業構造が異なり、その進展に違いがあるように見えます。Industrie 4.0は、「デジタル・ケイレツ」という考え方に基づいて生まれたドイツ発祥のコンセプトです。日本では、大企業傘下で系列企業(以下、ケイレツ)間による取引が密に行われています。自動車産業が、その最たる例です。一方、ドイツでは、民間企業の95%が中小企業であり、高度な技術を持つ小規模の企業が無数にあります。また自動車産業では、日本で見られるような階層型の業界構造がありません。VolkswagenやBMW、Daimlerのような自動車メーカーと、BoschやContinentalなどサブシステムや部品のサプライヤが対等な関係で取引をしています。

それによりドイツでは製品のサプライチェーンを構築する際、サプライヤの組み合わせの選択肢が必然的に多くなります。その一方で、日本のケイレツとは異なり、取引の筋道が定まっていませんから、製品作りに際して、企業間をつなぐネットワーク作りから始める必要があります。デジタル・データを活用して、この部分を効率的かつ効果的に進めるのがIndustrie 4.0のそもそもの狙いなのです。このため、Industrie 4.0への取り組みに関しては、各社とも極めて積極的です。また、中国のように新規の工場設置が多い国では、デジタル化に向けた投資も同時に行われるため、データ活用も進んでいます。生産設備をゼロから入れることができたため、既存設備の仕様にしばられず、デジタル化を推し進めています。

一方、日本の場合には、Industrie 4.0への取り組みには若干時間が掛かると思っています。これまではケイレツがきっちりと機能して大きな問題を抱えてこなかった日本の多くの工場は、活用すべきデータの蓄積に取り組んでいる段階ではないでしょうか。生産ライン中に複数のサプライヤから調達した既存の製造設備が混在し、現場からデータを吸い上げる仕組み作りに苦労されることもあるのではないでしょうか。

日本企業の生産現場にある

デジタル化を阻む壁とは?

末永

ロームでは、半導体チップの生産の起点となるシリコンのインゴットの引き上げから、チップ内の回路やレイアウトの設計、マスクの作成、ウエハ・プロセス、テスト、パッケージングなど、すべての工程を一貫して自社で行う垂直統合型生産体制を採っています。これは、製品供給と品質に責任を持って管理するために欠かせない体制であり、私たちの強みでもあります。こうした体制があるからこそ、産業機器や自動車メーカーが求める高品質な製品を長期にわたって供給することができます。

ただし、取り組むべき工程が多いため、利用する設計・生産の設備装置は多彩で、さらに扱う製品の品種数も多く、工程の過程で扱うデータは膨大になります。しかもご指摘のように、生産に用いる装置ごとに分析すべきデータは異なるため、それを集めることに苦労しています。

生産現場でのデータ活用はこれからますます重要性を増し、私たちも積極的に取り組んでいます。工場内の操業状況を本社で把握して経営判断に生かしたり、異常が起こる前に察知して先回りして対応する、いわゆる予知保全のためにデータ活用していきます。この時、「経営の判断材料とするために、どのようなデータを解析して見える化すべきか」、「生産ラインの異常を未然に検出できる仕組みを構築するには、どのようなデータを取得すべきか」を詰めていく必要があります。シーメンスは、製造業などでの多くの実践例を見ていると思います。こうした分野では、どのような効果が得られているのでしょうか。

藤田氏

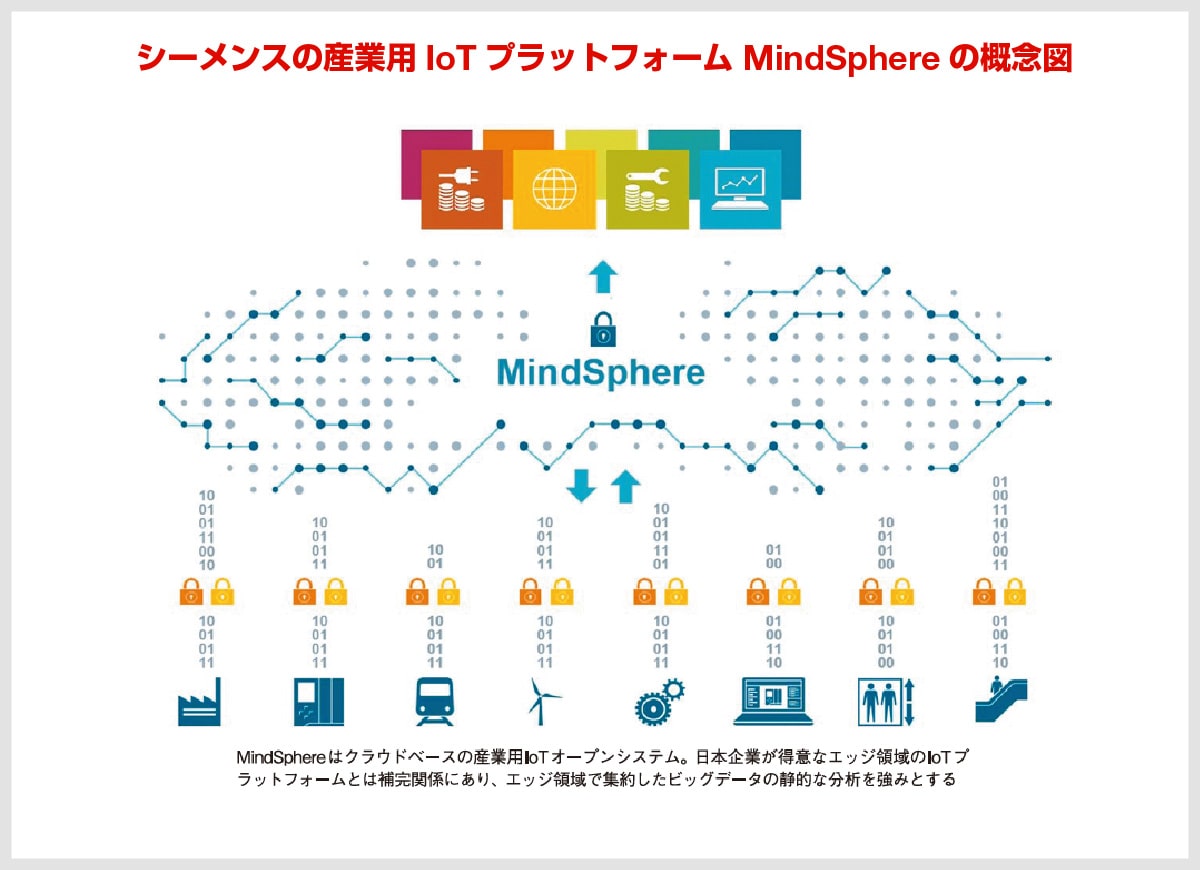

私たちは、現場で取得したデータを解析し、傾向を見える化するIoTプラットフォーム「MindSphere(マインドスフィア)」を生産現場で活用しています。MindSphereの活用によって、生産ライン中の設備それぞれの稼働率や工場間での生産状況や生産効率の違いなどが、一目で分かるようになりました。

例えば予知保全では、生産ライン中の設備をモニタリングし、耐久性とデータの相関に関する過去データを参照しながらAIで損傷の度合いを量っています。この結果、消耗品の交換時期を予測できるようになり、それまで3年に1回、損傷の程度を問わず交換していた発電所のガスタービンのブレードを、稼働負荷の履歴に応じて交換することで、定期点検のインターバルを従来比で30%伸ばし、点検コストを16%削減するといった劇的な効果を得られています。

ソフトやAIを活用するだけでは、

製造業のデジタル化は進まない

藤田氏

現場からデータを的確に吸い上げることは、簡単なことではありません。製造業でのデジタル化は、解析や見える化に用いるソフトやAIさえあれば実現すると誤解している人が多くいるように思います。しかし実際には、解析や見える化の対象となるデータを現場から的確に吸い上げ、クラウドに送る「コネクティビティ」の部分が、最も重要なのです。シーメンスは電力、産業機器、交通・運輸、医療、情報通信など広範な市場の現場を相手に、170年以上仕事をしてきました。その間に培った現場の理解があるからこそ、そのコネクティビティで強みを発揮できると自負しています。いかに優れたITを持つ企業でも、現場で何が起こっているのかが分からないと、工場のデジタル化はできません。ロームは、データを取得する際に難しさを感じる部分はありますか。

末永

工場の中は、様々な装置が置かれ動き続ける特殊な環境ですから、データが取りにくかったり、伝送しにくかったりする部分があります。例えば、データを収集するセンサを新設しようとすると、装置がある場所まで電源を新たに引く必要があります。そのために生産ラインを止めて電源線を引くことができる工場ならばよいのですが、そんな余裕がない現場がほとんどだと思います。

ロームの工場でも、必要なデータを取得するセンサを簡単には取り付けることができません。ただし私たちは、センサを提供するサプライヤでもありますから、こうした課題を解決できるソリューションの開発と提供は私たちの責務だと考えており、簡単に導入できるIoTデバイスを考案しました。

低消費電力かつ配線不要で後付け可能な無線通信を、すぐに導入して素早く改善することができます。当社の加速度やジャイロなどモーションセンサと温度や気圧などの環境センサのデータをロームが開発するWi-SUNやBluetoothなどの無線ネットワークを使って情報をクラウドに集約することで生産工程の“見える化”が可能となりました。

持続可能社会の両輪といえる

「生産性向上」と「省エネ化」

末永

現代の工場には、デジタライゼーションと共に、もう1つ、環境への対応が欠かせなくなっています。継続的な社会の実現や国連が打ち出すSDGs(持続可能な開発目標)の実現に向けて、各企業の貢献が強く求められるようになっています。そうした中、大きなエネルギーを消費する工場では、どのような対応をしていく必要があると思われますか。

藤田氏

シーメンスでは、3つの角度から、製造業でのエネルギー利用効率の向上に取り組んでいます。「電気化(Electrification)」「自動化(Automation)」「デジタル化(Digitalization)」です。ドイツのアンベルクという町に、25年以上前に操業を開始した工場用制御装置を作るシーメンスの工場があります。そこでは、先ほどお話した3つの角度からの施策を投入することで、生産工程の75%が自動化され、現場のデータを毎日解析してレイアウトやタクトタイムを変更して生産性を高めています。そして、この工場の生産性は、操業開始当初の10倍以上に向上しました。私たちは、生産性を高め、同量の電力消費で生産できる製品の数や質を高める方向から、エネルギー利用効率の向上に貢献しています。

末永

同じ電力消費量で飛躍的に生産性を高め、エネルギーの利用効率を向上させるという方法ですね。目指している世界は同じですが、ロームは省エネルギー化を実現するデバイスの提供によって、エネルギー利用効率の向上を後押ししているのです。例えば、電力変換やモータ駆動に欠かせないパワーデバイスの分野で、これまでのSi(シリコン)とは別の新しいデバイスでよりも大きく電力効率を高めることができる、SiC(シリコンカーバイド)をベースにしたデバイスを開発・提供しています。SiCベースのMOSトランジスタは、私たちが世界で初めて市場投入しました。全世界で消費されている電力のうち、約50%がモータで消費されているといわれています。SiCパワーデバイスを使って、1%でも、2%でも効率改善できれば、その分エネルギー消費やCO2排出量を削減できます。

藤田氏

それはすごいことですね。エネルギー利用効率では、数%の改善に大きなインパクトがあります。発電所では、熱から電力への変換効率を0.1%向上するのに血のにじむ努力をしています。大型の火力発電所では、1%の効率向上で1万件近い家庭で消費する電力をまかなえます。

末永

シーメンスとロームは、アプローチこそ異なりますが、エネルギー利用効率の向上に関して相補的な関係にありますね。

省エネに貢献するSiCパワーデバイスは、まだ若い尖った特性を持つデバイスです。その潜在能力を引き出すためには、ゲートドライバやシャント抵抗などその特性に合った周辺デバイスが必要です。私たちは、電源や電力変換、モータ駆動などで必要になるデバイスの特性をすり合わせ、使いやすい形に仕上げます。そして、電力システムの高効率化、省電力化、小型・軽量化に貢献できる高品質な製品を永続的に提供していきます。

ロームが提供する省電力化に寄与するデバイスを素材として、シーメンスに美味しい料理に仕上げていただけると、強力なシステム・ソリューションができあがるのではないかと感じました。

藤田氏

おっしゃるとおり、共に取り組めそうな分野は多そうですね。今後も製造業のデジタル化や持続可能な社会を目指して、積極的に貢献していきましょう。

ロームのSiCデバイスが生産現場を省エネルギー化

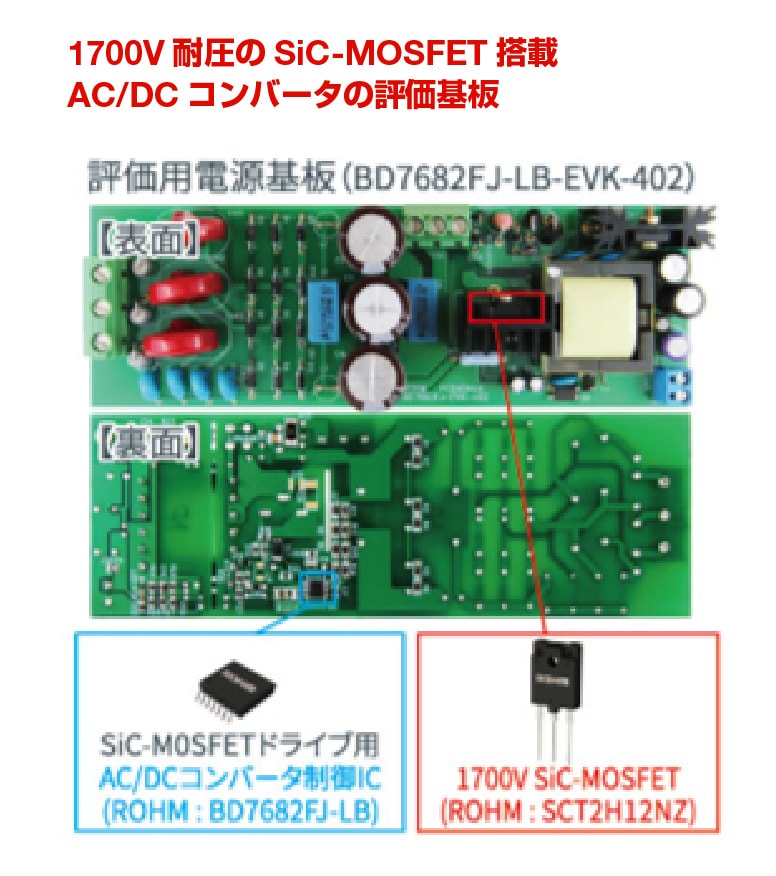

工場には、ファクトリーオートメーションを的確に動かすためのコントローラやデータ収集用カメラなど直流電力によって動く様々な補機が使われている。そして、それら補機を駆動する電源が欠かせない。そこでロームでは、こうした用途での高効率化に貢献する1700V耐圧のSiC MOSFET「SCT2H12NZ」を開発。それが、生産ラインの補機電源に必要な高耐圧・小電流に特性をチューニングした、高効率な補機電源を実現するパワーデバイスだ。一般的なSi MOSFETに比べ、導通損失を1/8に低減することが可能だという。

さらに、SiC MOSFET駆動用AC/DCコンバータ制御IC「BD7682FJ-LB」も用意している。AC/DCコンバータは、工場内の高電圧交流電源を補器などの駆動に用いる直流電源に変換するために欠かせない。ここにSiC MOSFETを投入すればさらなる低消費電力化が可能になるが、AC/DCコンバータを構成する際には、多数のディスクリート部品を組み合わせる必要があった。そうしたケースでBD7682FJ-LBを利用すれば、シンプルな回路構成で、省電力化と小型化が可能になるわけだ。

SCT2H12NZとBD7682FJ-LBを組み合わせれば、一般的なSi MOSFET搭載AC/DCコンバータと比較して、最大6%電力の効率化が実現する。放熱部品も削減可能なため、劇的な小型・軽量化もできる。一般の産業機器で利用されるAC400Vはもちろん、SiC MOSFETの特徴が生きる高電圧AC690Vでも動作可能であり、あらゆる産業機器に対応。また、連続駆動する産業機器の信頼性を高める複数の保護機能を搭載している。

今後もロームでは、高性能、使い勝手、信頼性の向上も合わせて実現する付加価値の高いソリューションを提供していく考えだ。