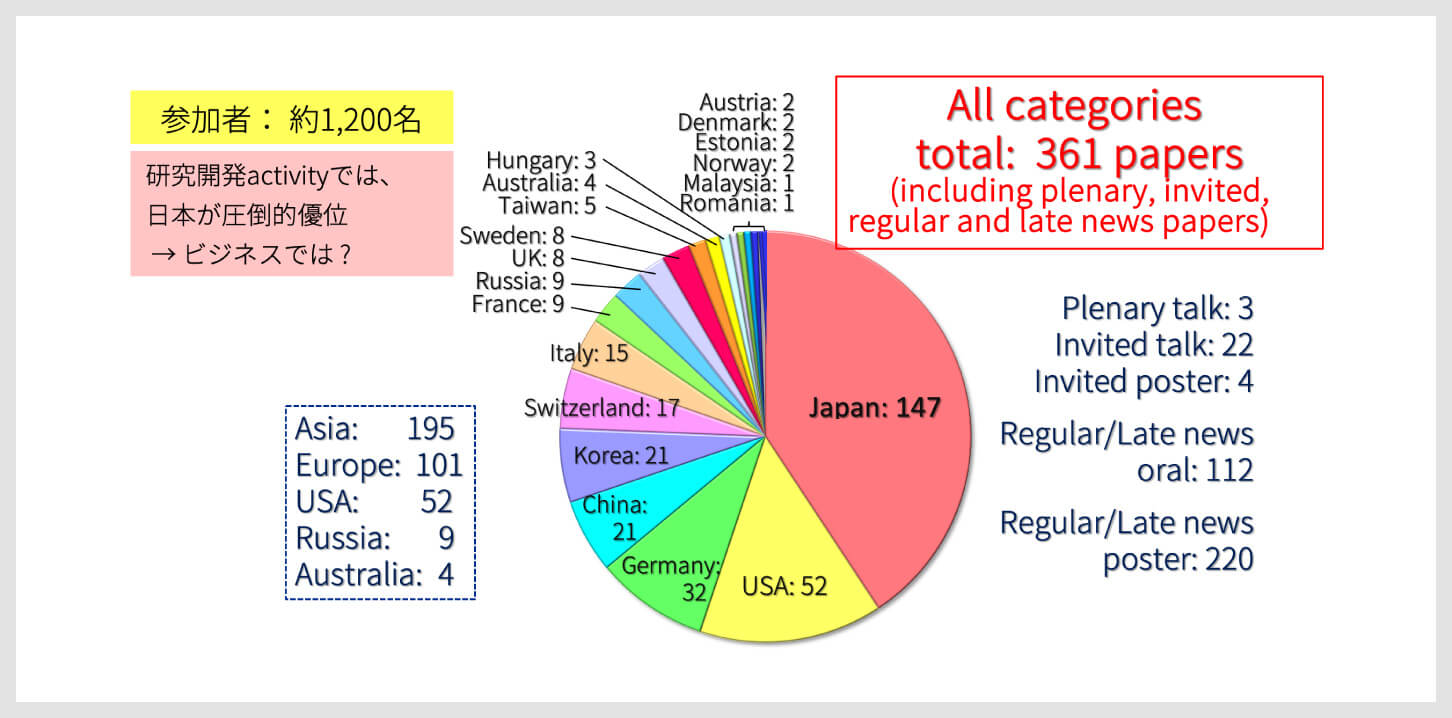

SiCに関する国際会議「ICSCRM 2019(International Conference on Silicon Carbide and Related Materials 2019)」が、2019年9月29日〜10月4日、国立京都国際会館にて開催されました。2年ごとに開催されるICSCRM(半導体業界では、“アイスクリーム”と呼んでいます)ですが、今回は前回開催の約2倍に当たるおよそ1200名が参加。海外からが6割を占め、経済人や学生も集まり過去最高の参加者数となりました。

また、開催を支援するスポンサーが26社、展示スペースのコマ数は当初用意していた数を大幅に上回る101小間と、これまた過去最高。技術開発だけでなく、ビジネスの側面からもSiCへの関心が急激に高まっている空気を感じられました。

図1 過去最大規模で開催されたSiCの国際会議「ICSCRM 2019」

(上)ICSCRM 2019

(下)参加者約1200名の地域別内訳

出典:(上)ロームが撮影、(下)京都大学 木本恒暢教授

ロームは、ダイヤモンド・スポンサーとしてICSCRM 2019を後押し。最新の開発成果を一般論文発表の場で2件披露したほか、展示会にも出展しました。さらには期間中10月1日の夕刻に「スペシャルカンファレンス」を開催して、300名を越える聴講者にお集まりいただきました。そこでは、執行役員 パワーデバイス生産本部長の伊野和英によるロームの最新の取り組みと、SiC研究の黎明期からリードし続けてきた京都大学の松波弘之名誉教授をお招きしてのSiCパワーデバイスの研究の歩みと近年の動きを紹介しました。

自動車業界でSiCを活用する機運が急激に高まった

「SiCに対する産業界の期待が、驚くほど高まっています。たとえ現時点で、SiCを商材として扱ったり、応用機器を開発したりしていない企業も、何らかの接点が見つけてビジネスチャンスを得たいと考えて参加した人たちが多数いたようです」。ICSCRM 2019のオーガナイジング・コミッティー・チェアーを務めた京都大学の木本恒暢教授は、参加者の顔ぶれが多様化したことを挙げて、SiCのビジネスとしての本格化を実感したと語っています。SiCデバイスを開発する企業だけではなく、製造装置やウエハーを扱う企業、さらにはデバイスユーザーとなる企業からも多くの参加者が集まったようです。

フランスのYole社は、2018年に450億~500億円だったSiCパワーデバイス市場が、2019年には600億~700億円、2020年に2000億円と急成長すると予測しています。「この予測がそのまま当たるかどうかは定かではありません。ただし、数年後に1000億円を超えるのは確実でしょう。特に、自動車の電動化が市場拡大を引っ張っていくとみています」と木本教授は言います。

実際、自動車産業、特に欧米のメーカーを中心に、SiCを活用する機運が急激に高まっています。

2018年7月、米Tesla社が同社の「TESLA Model 3」のメインインバータに、SiCベースのMOSFETを初採用。自動車業界のみならず、パワーデバイスを利用する多くの機器メーカーに衝撃を与えました。自動車業界が特に驚いたのは、フラッグシップ・モデルに高価な部品を試しに使ったのではなく、同社の中で普及モデルに位置付けた月間2万台以上売り上げる車種に採用された点です。多くの関係者が、SiC応用システムの“大衆化”の扉が開かれたと感じる出来事でした。これに続いて、2019年5月にはドイツのVolkswagenグループが、SiCの安定調達に向けた施策を打つなど、自動車業界のSiCを巡る動きがにわかに活発化しています。

SiCパワーデバイスを大量活用する時代の到来は、その利用環境に極めてポジティブな変化をもたらします。いかに優れたデバイスが開発されたとしても、それだけで応用市場が成長するわけではありません。また、応用の幅が広がるわけでもありません。市場の成長と拡大には、デバイスの潜在能力を引き出す周辺技術や、それを使いこなすエンジニアの育成、さらには大量利用に対応できるサプライチェーンの整備が不可欠だからです。特に、生産量のボトルネックになりがちなSiCウエハーの供給からデバイスの製造まで、安定したサプライチェーンを構築することが本格普及に向けた必要条件となります。

自動車業界が本腰を上げてSiCパワーデバイスの活用に注力し始めたことで、SiCの応用市場を成長・拡大させるエコシステムは確実に整備される方向に向かいます。この変化を敏感に感じ取った企業と人が集まり、ICSCRM 2019の参加者、スポンサー数、出展社が過去最大となったとみられます。

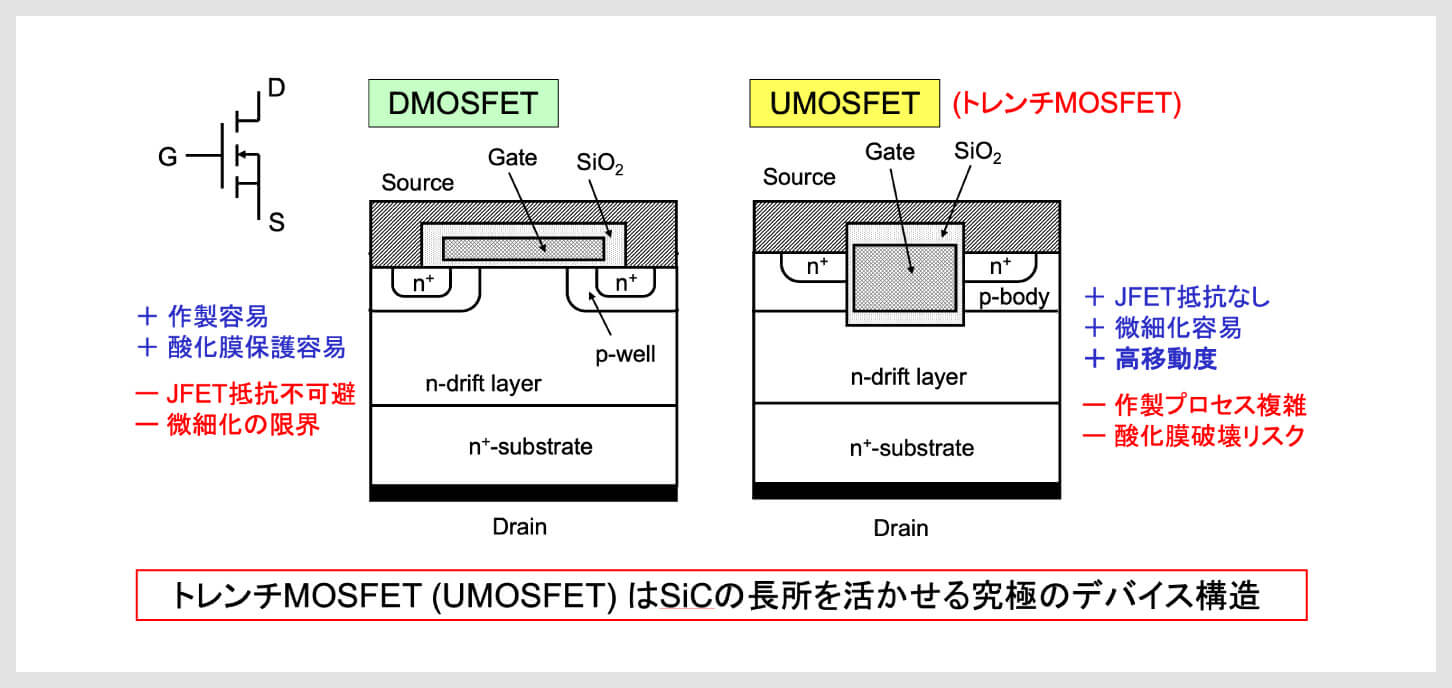

SiC MOSFETのデバイス構造はトレンチ構造が本命

ICSCRM 2019での一般論文の投稿分野の内訳を精査すると、そこから今後のSiCパワーデバイスの技術開発の方向性が透けて見えてきます。木本教授によると、「ICSCRM 2019では、デバイス構造に関する論文の数が予想よりも少なくなりました。例年、突出して論文数が多いテーマでしたから、今回の特徴と言える傾向です」と語っています。そして、こうした状況を「SiCベースのMOSFETの本命構造が固まり、研究開発の焦点が別に移ったからだと思われます。そして、企業のSiCデバイス事業が本格化したことで、メーカーごとの詳細なデバイス構造の発表を控えたのではないでしょうか」と分析しています。

木本教授の言う、SiCベースのMOSFETの本命構造とは、デバイスの動作を制御するゲート電極を溝の中に形成した「トレンチMOS(UMOS)」のことです(図2)。過去にもUMOSFETには、従来の構造であるDMOSFETよりも高性能であり、なおかつ微細化によってさらなる性能向上と低コスト化が可能なメリットがあることが知られていました。ただし、デバイス動作の最重要部位である酸化膜が高電圧下で破壊しやすい課題があり、実用化が困難でした。

図2 SiC MOSFETの本命デバイス構造が定まった

(左)従来のプレーナ型構造の断面模式図

(右)本命のトレンチ型構造の断面模式図

出典:京都大学 木本恒暢教授

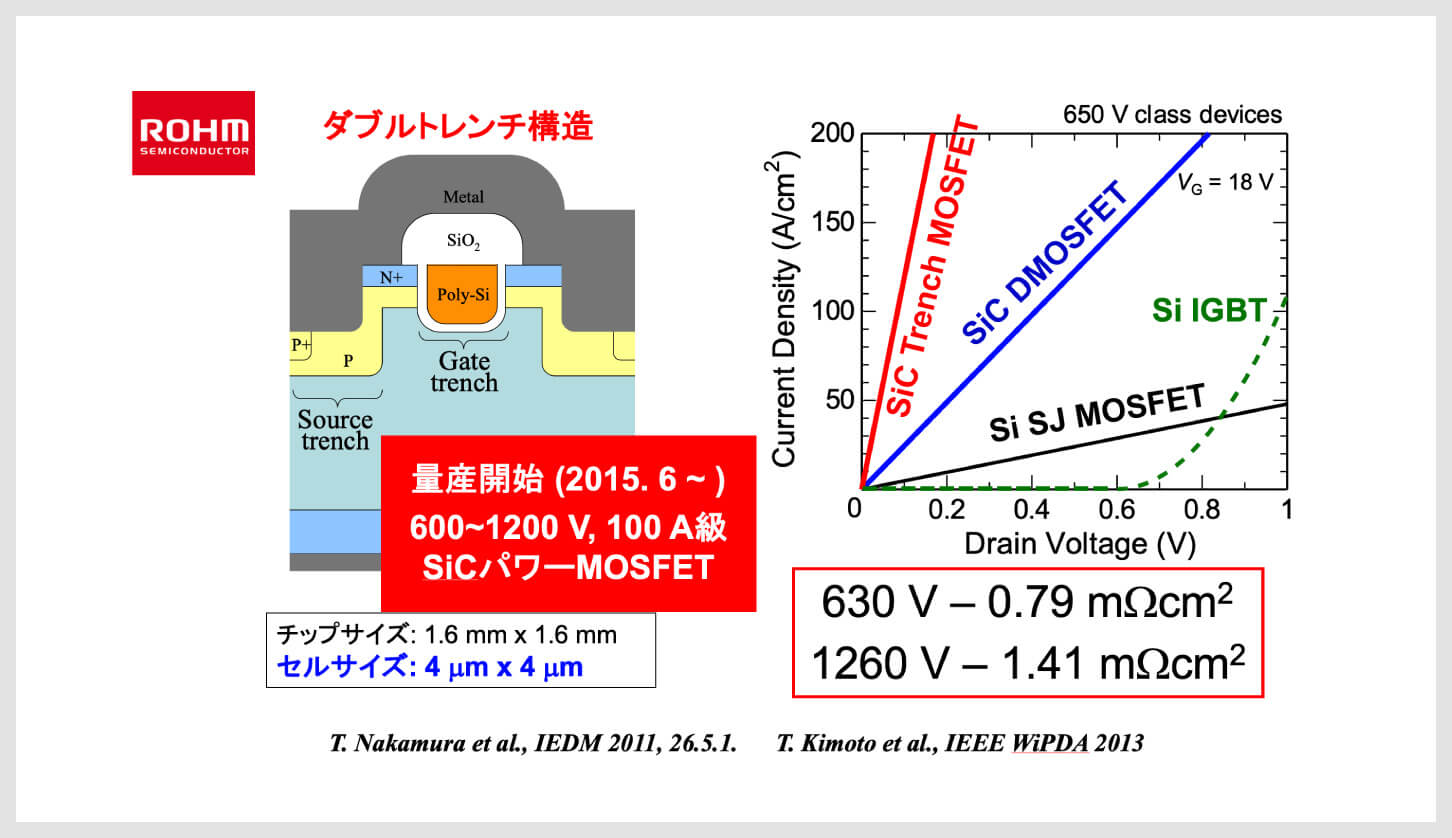

ロームは、ダブルトレンチ構造という画期的な構造を発明し、課題を解決。2015年6月に世界に先駆けて量産を開始しました(図3)。これによって、理想のデバイス構造が、現実に量産できるものになりました。ICSCRM 2019の基調講演に立った米Sonrisa ResearchのJames A. Cooper氏も、「今後のデバイス構造に関する研究開発は、トレンチ構造を前提にして、ゲート長の短縮とゲート幅の拡大などが中心になることでしょう」とSiC MOSFETのデバイス構造がトレンチ構造に収れんし、今後はその改良で進化することを示唆していました。

図3 ロームがSiC MOSFETの本命デバイス構造を実用化

(左)ロームが開発したダブルトレンチ構造の断面模式図

(右)トレンチ構造のSiC MOSFETの性能

出典:京都大学 木本恒暢教授

SiCの研究開発の焦点は、デバイス構造から界面へ

一方、ICSCRM 2019では、デバイス構造に代わって、ゲート電極部の酸化膜(SiO2)とSiCの界面に関する研究テーマの論文発表件数が急激に増えました。木本教授によると「全体の約4分の1が、界面をテーマにしたものでした」と言うことです。

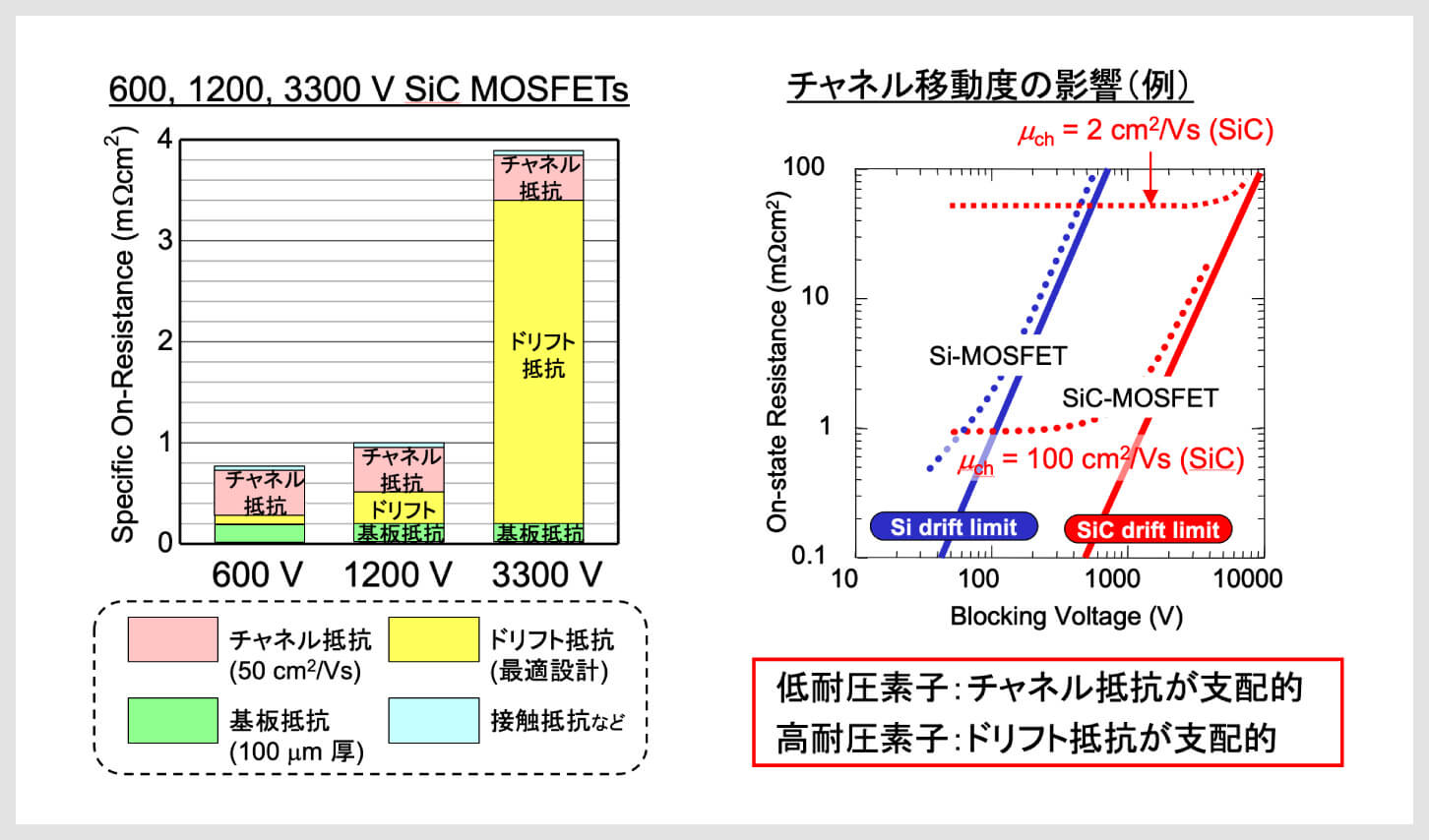

MOSFETの界面の品質は、デバイス動作時の性能(オン抵抗)を決める4つの要素、「チャネル抵抗」「ドリフト抵抗」「基板抵抗」「接触抵抗など」のうち、チャネル抵抗を決める要因になります。これまで性能に最も大きく影響を及ぼしていたドリフト抵抗は、600V~1200Vの領域では本命デバイス構造の実用化で十分低減しました。今以上の性能向上を実現するためにはチャネル抵抗の低減、つまり界面の高品質化が不可欠になります(図4)。SiC MOSFETの性能は、「現時点で実現しているオン抵抗をさらに低減して、電力損失を3分の1以下にまで抑える余地が残されています」(木本教授)と言います。当該テーマの論文発表件数が急増したのは、こうした潜在能力を最大限に引き出すためです。

図3 600V~1200V領域では、さらなる性能向上にはチャネル抵抗の低減が必須に

(左)デバイス動作時の性能を決める要因の内訳

(右)性能を決める要因は、低耐圧素子ではチャネル抵抗が高耐圧素子ではドリフト抵抗が支配的

出典:京都大学 木本恒暢教授

「SiCのさらなる応用の広がりは、コスト削減に掛かっています」と木本教授は指摘しています。

現時点で、同等性能のSi IGBTとSiC MOSFETでは、2~3倍の価格の開きがあります。そして、デバイスのコストに大きな影響を及ぼしている要因が、ウエハー価格です。ただし、SiCウエハーは、原材料にレアメタルのような希少な材料を使っているわけではないので、技術の進歩によって低コスト化が可能です。実際、着実に低コスト化が進んでいます。

ICSCRM 2019では、デンソーと電力中央研究所が共同で、高速の結晶成長技術を発表しました。既存の成長手法である昇華法の約10倍の速さで結晶成長させて、さらなる低コスト化に道を開きました。また、さらなる大口径化も進んでいます。現在の主流は150mmウエハーでの生産です。研究開発では200mmウエハーの作成を複数メーカーが発表しています。ICSCRM 2019の展示会場でも、米Wolfspeef社が200mmウエハーの試作品を展示しました。

さらに、前述したMOSFETの界面の品質向上は、デバイスの低コスト化を推し進めるための王道と言える手段となります。チャネル抵抗を低減し、デバイスのオン抵抗を下げることができれば、同じ性能のデバイスをより小さなチップで実現できるからです。ウエハー1枚当たりから取ることができるチップの数が増えますから、低コスト化が可能です。また、界面の品質が高まれば、デバイスの信頼性も高まります。その結果、製造時の歩留りも向上し、さらに低コスト化できます。

SiCの本格的な進化は始まったばかり

SiCは、いよいよビジネスとして大輪の花が咲く時期が到来しつつあるのかもしれません。今後は、自動車向けで大量生産と大量活用の基盤が作られ、産業機器分野に広がりながら社会課題の解決に貢献していくでしょう。Siにおいて技術の深まりと応用の広がりが限りなく進んだように、SiCも深みと広がりの余地が大きな技術です。ICSCRM 2019では、将来の技術の発展が垣間見える数々の研究発表が披露されました。

例えば、京都大学は、SiCを使ったCMOSの実用化につながる基礎技術を開発し、発表しました。300℃といった高温環境や放射線環境下でも機能するSiCの特性を生かしたロジックチップを実現できる可能性を秘めた技術です。実現すれば、パワーデバイスと制御回路をすべてSiCで実現し、モーターに内蔵させた「機電一体」システムを実現できるかもしれません。SiCをベースにした集積化技術の開発は、ほぼ未着手の状態であり、これからの伸びしろは計り知れません。ICSCRM 2019で発表された全361件の論文の国や地域別での内訳を見ると、3分の1以上が日本からの投稿でした。SiCの扱いをリードする日本の力を結集すれば、SiCで新たな未来を切り開くことができるのではないでしょうか。