製造業の課題を解決するIoT・AIソリューションとは?

08/30/2023

ものづくりを変革する製造業のDX。その中でも特に注目されているのがスマートファクトリーです。

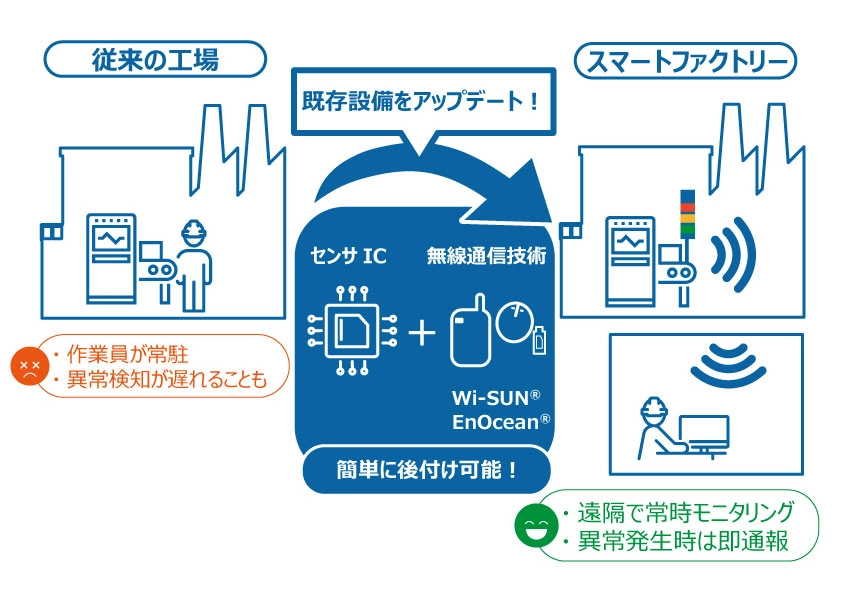

協働ロボットやAMR(自律走行搬送ロボット)を導入し、AI技術や大量の分析データを組み合わせて自動化・省人化を図る近未来的な姿がスマートファクトリーの一般的なイメージですが、稼働中の既存システムにセンサや無線通信を活用した簡易なIoT技術を組み込むだけでも、スマートファクトリー化は実現できます。

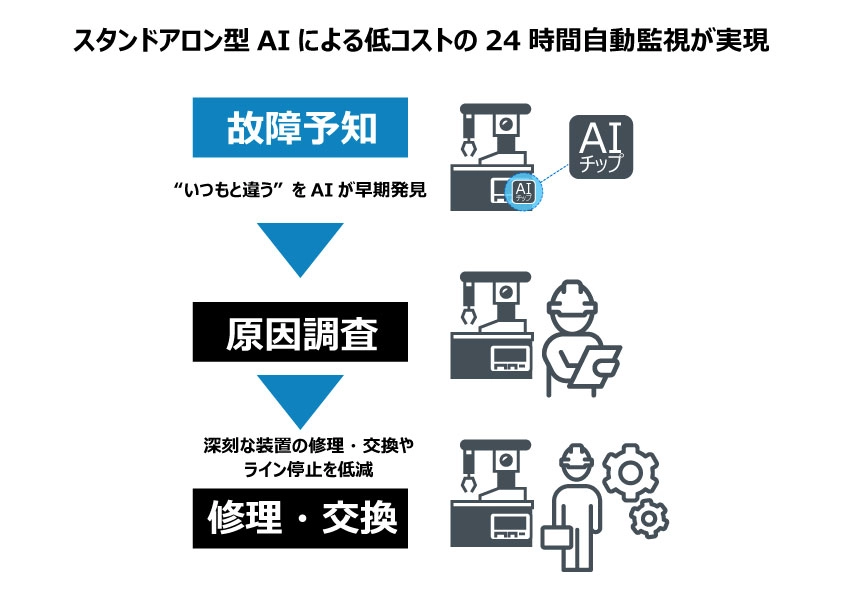

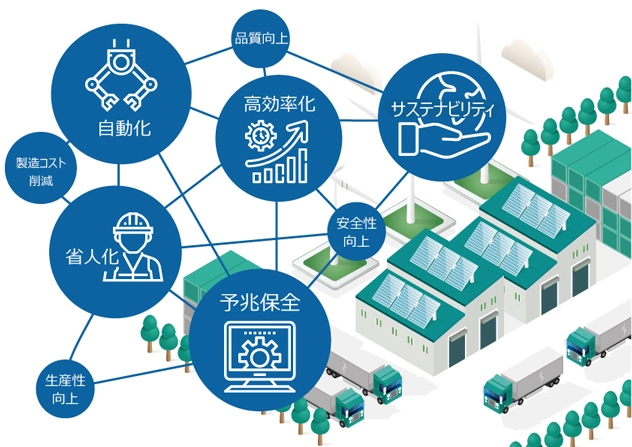

スマートファクトリー化により、生産性・品質・安全性の向上、コスト削減、環境負荷の低減はもちろん、機器や装置に個別にAIチップを搭載することで、リアルタイムの故障予知、深刻な修理・交換やライン停止のリスク低減も実現します。

ロームでは、センサ、無線通信を用いたマシンヘルス関連の製品ラインアップに加え、無線通信せずにスタンドアロンで作動するオンデバイス学習AIチップによるマシンヘルス・ソリューションを保有しています。

では、スマートファクトリーに秘められた可能性と、スマートファクトリーが企業や工場へもたらすメリットなどについてお話していきましょう。

スマートファクトリーとは

スマートファクトリーとは

スマートファクトリーとは、物理的な製造プロセスと先進的なデジタル技術が一体化した製造システムのことです。社内外のものづくり関連データを通信技術で収集し、アナログ・デジタル融合技術を活用することで、製品の設計から製造、検査、そして配送までの全てのプロセスが相互に連携し、大幅な効率化が可能になります。ここには、自動化、データ分析、IoT、AIといった技術が組み込まれ、工場の課題解決につながります。

スマートファクトリーのメリットと未来の可能性

スマートファクトリーは、生産性や安全性の向上、製造コストの削減、品質管理の改善など、製造業にとって多くのメリットをもたらします。リアルタイムでのデータ分析や遠隔操作によって、より効率的で持続可能な生産体制が実現します。現在、製造業の大きな課題となっている労働人口の不足も、スマートファクトリーを通じた自動化・省人化によって解決できます。

スマートファクトリーにおける技術要素

スマートファクトリーにおけるIoTの役割

スマートファクトリーにおいて中心的な要素となるのが、高度なセンシングと無線通信を組み合わせたIoT技術です。

センシングによって収集されたデータは、無線通信を用いたIoTを効果的に活用することで、製造業の生産管理を容易にし、生産性を大幅に向上させます。

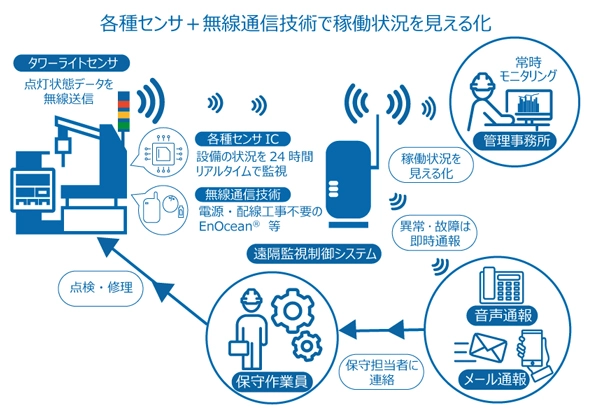

様々なセンサと接続されたIoTデバイスにより、製造ライン全体の状況をリアルタイムに監視し、必要に応じた精密な調整が可能となります。これにより、生産性や品質の向上、エラーの削減を実現します。

「ロボット」だけじゃない、スマートファクトリー

スマートファクトリーは、最先端のロボットやAMRだけが実現するものではありません。既存の製造設備のまま、様々なセンサと無線通信技術を組み合わせることで、生産性や安全性の向上、省人化、製造コストの削減、品質管理の改善など、スマートファクトリーのメリットを享受することができるのです

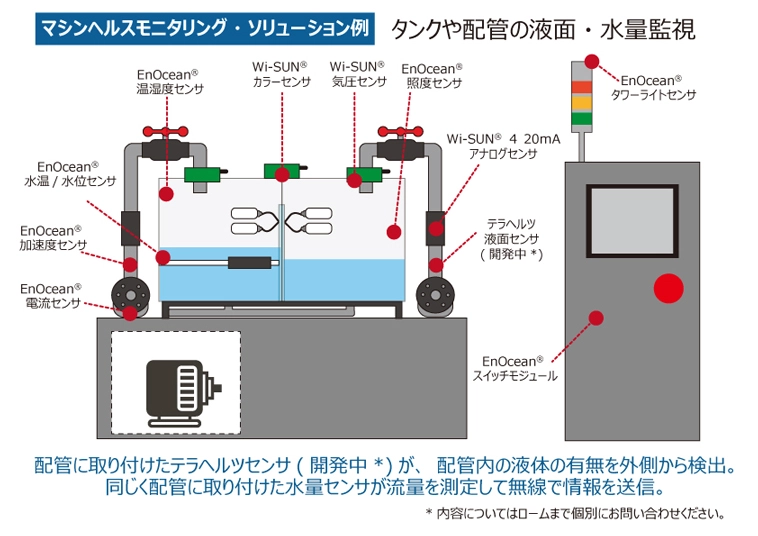

■加速度センサ

加速度センサは傾き・衝撃・振動を検知することができます。ロームの加速度センサは、高い検出レンジ(~64g)、幅広い温度範囲(ー40~105℃)、小型パッケージ(2mm×2mm)、という3つの特長があり、産業機器用途に最適です。また、主要な同等一般品と互換性があり、産業機器用途で求められる幅広い周波数帯域での使用が可能です。

■カラーセンサ

製品や材料、液体などの色を判別して、自動的に分類したり、異常を検知したりします。たとえば工場では、カラーセンサを使用してロータリーポンプ内の液体の色味や、水槽内の水の濁りなどを判定することができます。

■電流センサ

モータの電流を測定し、効率的な制御や過電流などの監視を行うことで、電力管理や制御システムの安全性や高効率化に貢献します。

■照度センサ

光の明るさや照度を測定するためのセンサデバイスです。照明装置の使用最適化に貢献します。

光の明るさをモニタリングし、照明の照度を調節してエネルギー効率の向上を図ることで、サステナブルなスマートファクトリーを実現します。

ロームでは、これらのセンサに、Wi-SUN®や電池不要のEnOcean®などの無線通信技術を組み合わせたソリューション提案も可能で、既存設備のアップデートによるスマートファクトリー化に貢献します。

データ収集・分析とその活用

スマートファクトリーでは、IoTデバイスから収集される大量のデータが生産プロセス最適化の鍵となります。これらのデータは、AIと高度なデータ分析技術により、品質管理の改善、生産効率の向上、および予知保全などに活用されます。このようなデータ駆動型のアプローチは、製造業に革新的な価値をもたらし、競争優位性を獲得する助けとなります。

しかし、従来のシステムでは、センサがデータを取得して伝送するために多くのケーブルと電源、コンピュータ、ストレージシステムが必要でした。これでは大きなコストと時間がかかってしまい、導入のハードルが上がってしまいます。

この課題に対し、ロームではEnOcean®による電池レスソリューションと、工場内でも安定した通信が可能な低消費電力無線のWi-SUN®の両方を利用することで、コンパクトで設置の自由度が高く、導入コストと時間を大幅に削減できるセンサノードを構築。既存設備に取り付けるだけで、簡単にマシンヘルスが実現できる無線センサソリューションをご提案しています。

※EnOcean®は、EnOcean GmbHの登録商標です。

※Wi-SUN®は、Wi-SUN Allianceの登録商標です。

スマートファクトリーの課題と対策

スマートファクトリーは、IoT、AI、データ分析などの先進的な技術を駆使して、生産性向上や品質管理改善、コスト削減などを実現します。

一方、スマートファクトリーは、導入と運用において以下のような課題が想定されます。

スキルと知識の不足

スマートファクトリーの課題の一つは、新しい技術を理解し、適切に運用できる人材が不足していることです。

これを解決するには大きく3つの方法が考えられます。

1つめは、従業員の教育とトレーニングの強化。2つめは、スキルを持った外部人材の登用。

そして3つめの方法は、IoTやAIなどの技術をうまく導入、活用することで、スキルと知識の不足を補うことです。

例えば、既存システムの機能をセンサ、無線通信、AIを用いたIoT技術によってスマート化することで、システムを新規導入することなく自動化・省人化につながり、従業員や技術者の負担を軽減できます。

セキュリティリスク

IoTデバイスの導入とデータの共有が進む一方で、サイバーセキュリティのリスクも増大します。これらネットワークに対する対策としては、セキュリティポリシーの強化や専門的なセキュリティシステムの導入が求められます。

データ管理と分析の課題

一般的にスマートファクトリーでは大量のデータが生成されますが、それを有効に活用するためには、適切なデータ管理と分析が必要となります。これには、高度な分析ツールやAIを用いたデータ解析の導入が有効です。

導入コスト

スマートファクトリーの導入は、初期投資が大きく、またそのメンテナンスにもコストがかかるイメージがあり、躊躇してしまう経営者も多いことでしょう。産業ロボットや自動搬送システムなどの導入に際しては計画的な導入と、適切なROIの計算が必要となりますが、既存の生産システムをアップデートする場合には、導入コストを極力抑えつつ、スマートファクトリー化を実現することが可能です。

規制と標準化の課題

スマートファクトリーの導入に伴い、データプライバシーやデータセキュリティ、機器の互換性など、様々な法規制や標準化の問題が浮上します。これらに対応するためには、適切なガバナンスと法規制の理解が必要です。

“つなげない” スマートファクトリー

一方で、あえて「つなげない」スマートファクトリーを求める声も増えています。

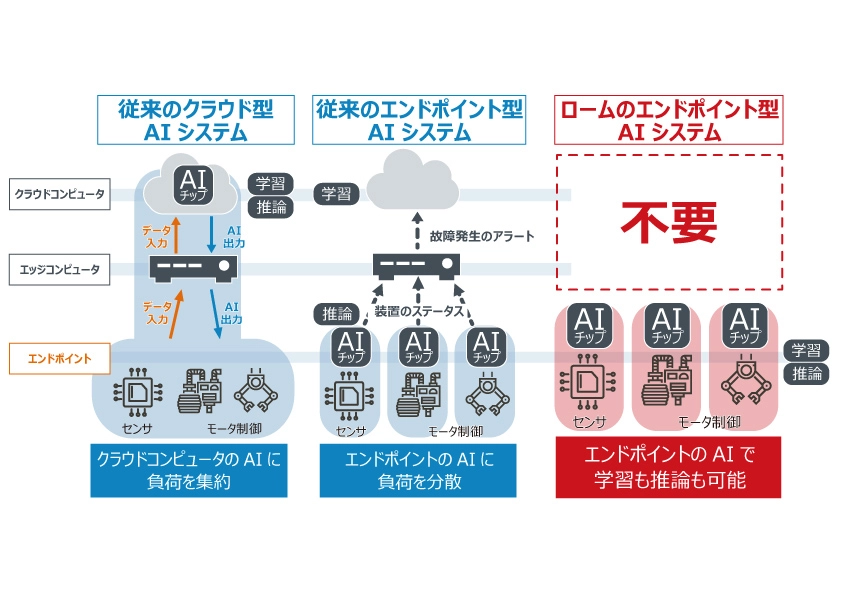

例えば、ロームではエンドポイントでオンデバイス学習が可能なAIソリューション「Solist-AI™」を開発していますが、これは学習も推論もすべてクラウドで行う従来型のAIシステムとは異なり、機器やセンサごとに直接AIチップを埋め込むことで、スタンドアロンで動作させるAIソリューションです。

エンドポイント型AIの大きなメリットは、ネットワーク負荷の軽減、極めて短い応答時間、そして消費電力を大幅に抑えられる点にあります。しかし、従来のエンドポイント型AIの場合、デバイス上での学習は困難で、結局はクラウドサーバーを介する上位システム頼りになってしまい、多大な工数とコストがかかる点が課題でした。

ロームのSolist-AI™は、現場で学習できるスタンドアロン型のAIソリューションのため、設置環境などが異なる機器ごとの正常な状態をAIがデバイス上で学習(解析)し、推論することが可能です。再学習も、設置機器ごとに簡単に行えます。これにより、クラウドネットワークやサーバに頼ることが無くなるため、工数やコストの削減、省電力化に貢献します。現在、ARM Cortex M0+ とオンデバイス学習AIアクセラレータを搭載したAIチップ ML63Q2500グループを開発中(2024年サンプル、2025年量産予定)です。

※Solist-AI™は、ローム株式会社の商標または登録商標です。

スマートファクトリーにおけるソリューション活用事例

IoTとAIによる運用最適化

1. IoTデバイスの導入:現場からリアルタイムデータを取得します。

2. AI分析:取得したデータをAIが分析し、パターンを把握します。

3. 予測モデリング:分析結果を元に異常や潜在的な問題を予測します。

4. 自動化:予測結果に基づいた最適なアクションを自動化し、運用を最適化します。

ロームの提供するインダストリアル・ソリューションは、既存の製造・生産システムを最先端の技術でアップデートすることで、製造効率を向上させ、適切な品質管理に貢献します。

スマートファクトリーの影響とその未来ビジョン

未来予測とその広範な影響

スマートファクトリーは、企業や工場の未来を変革する力を持っています。生産性と効率性の大幅な向上だけでなく、サプライチェーンの見える化、新たなビジネスモデルの創出、そして産業全体のパラダイムシフトを引き起こす可能性があります。これは、スマートファクトリーがデジタル技術と物理的な製造プロセスを統合し、リアルタイムのデータ分析と予測を可能にするためです。

サステナビリティと予知保全などの新しいトレンド創出

スマートファクトリーの進化は、新たなトレンドを生み出しています。その一つが、サステナビリティの追求です。スマートファクトリーはエネルギー効率を高め、生産過程での廃棄物を最小限に抑えることで、環境負荷の軽減に貢献します。また、データをうまく活用することで、製造設備の故障を予知し、保全活動を最適化する予知保全も可能になります。これらは企業が持続可能で効率的な未来を迎えるための重要な要素となります。

まとめ

スマートファクトリーは、企業のものづくりの今後を見据えた変革をもたらします。これは、IoT、AI、データ分析といった最先端のテクノロジーを駆使し、ものづくりのDX、工場の生産性と品質の向上、サプライチェーンの見える化、新たなビジネスモデルの創出といった可能性を広げます。さらに、スマートファクトリーは、製造業がサステナビリティを追求し、予知保全を行うといった新しいトレンドを生み出します。これらは、会社や工場が持続可能で効率的な未来を迎えるための重要な要素となります。ロームは、既存設備やシステムに後付け可能なIoT(センサ・無線通信)・AIソリューションを通じて工場をスマート化し、製造業の課題解決に貢献します。

同時にスマートファクトリー実現のためには、工場内の機器自体の変革も不可欠であり、ロームは注力製品分野であるパワーデバイスおよびアナログICの提供を通じて、機器の高効率化、小型化に貢献します。パワーデバイス・アナログICについては、産業機器の中でもファクトリーオートメーション分野と並んで大きな需要が見込まれるエネルギー分野に焦点を当てて、次回記事にてご紹介します。

商品紹介・詳細情報、その他のリンクなど

クラウドサーバー不要、現場でリアルタイムの故障予知を実現する、数10mW超低消費電力のオンデバイス学習AIチップを開発